Sablon

Berikut adalah sedikit penjabaran tentang sistem sablon (screen printing), terutama mengenai hal-hal yang harus diperhatikan dalam pengerjaannya. Sebagai catatan, apa yang saya jabarkan di bawah ini hanyalah pelengkap dari apa-apa yang mungkin telah dan akan anda pelajari mengenai pencetakan sistem sablon dari sumber-sumber yang lain.

- Pembuatan/pengerjaan disain (artwork)Disain (gambar/artwork) merupakan hal yang sangat penting. Bagus tidaknya kualitas hasil cetakan sangat dipengaruhi atau bahkan tergantung kepada kualitas gambar/artwork yang kita miliki. Pengerjaan artwork lebih baik dilakukan dengan bantuan program-program applikasi olah grafis, misalnya Corel Draw atau Illustrator untuk pengerjaan artwork berbasis vektor. Ini akan menghasilkan gambar yang tajam dan tidak akan mengalami distorsi ketika dilakukan penyesuaian ukuran (resizing).Program olah bitmap, seperti Photoshop, juga dapat saja digunakan. Tetapi penggunaan program ini lebih ditujukan kepada olah artwork untuk pencetakan full color yang tidak memungkinkan kita menggunakan program semacam Corel Draw tadi, serta dibutuhkan teknik-teknik khusus sebelum artwork tersebut siap untuk dijadikan film.

- Pembuatan FilmApabila artwork telah selesai kita kerjakan dan siap untuk di print out, kita dapat melakukannya pada suatu lembar film transparan (bening). Ini jauh lebih baik ketimbang dengan menggunakan kertas biasa. Setiap warna dari artwork akan dicetak dengan warna hitam masing-masing pada lembar transparan yang kita sebut film. Misalnya bila kita memiliki sebuah gambar logo dengan warna merah dan biru, kita memisahkan kedua warna tersebut, mengubah warna merah menjadi hitam, melakukan print out , mengubah warna biru menjadi hitam, kemudian melakukan print out lagi. Setiap print out dilakukan di atas lembar film terpisah, akan menghasilkan film yang berkualitas bagus dengan menggunakan printer sekelas laserjet atau seperti yang dipakai oleh penyedia jasa output film.Inilah yang secara umum dikenal dengan sebutan separasi (pisah warna).

- ScreenSebuah screen adalah bentangan kain kasa atau mesh (semacam jala halus) yang diregangkan dan dilekatkan pada suatu bingkai segiempat (kayu, alumunium, lainnya).Bagian-bagian screen pada umumnya adalah sbb :

- bingkai screen : biasa terbuat dari kayu, alumunium ataupun bahan lain yang cukup kuat dan kain kasa (mesh) bisa diregangkan dan direkatkan diatasnya (dengan staple atau lem) tanpa membuatnya jadi berubah bentuk. Ukuran bingkai bervariasi dan disesuaikan dengan besar kecil-nya gambar serta bahan yang akan dicetak. Dipasaran yang bisa ditemui diantaranya adalah uk. 30 x 40 cm, 40 x 60 cm, dll.

- Gagang screen (handle) untuk pegangan dan memindah-mindah atau menggeser posisi screen di atas meja. Terbuat dari bahan kayu, plastik atau metal. Jika bingkai screen yang terbuat dari metal memiliki rel screen, maka handle dipasang dengan menggunakan baut sehingga posisinya bisa digeser-geser sesuai kebutuhan.

- Pengatur posisi (sebagai register screen). Ini adalah suatu alat bantu pada screen dalam pencetakan dengan meja panjang. Ketika kak-kaki screen kita “geret” di atas rel meja panjang, maka pergerakan screen akan tertahan ketika pengatur posisi screen ini mengenai nok pada meja. Itu berarti screen telah berada pada posisi yang tepat dan proses cetak akan dilakukan pada posisi screen tersebut. Dengan alat ini akan sangat membantu kita untuk penempatan screen pada posisi yang tepat tanpa harus mengira-ngira. Asalkan semua bahan yang akan dicetak (kain atau yang lain) ditempatkan di atas meja pada tanda batas yang sama, maka hasil akan jatuh pada posisi yang sama pula.

- Kaki screen: pada bagian sisi bingkai screen yang terbuat dari bahan metal biasanya dibuatkan dua lubang dengan drat untuk tempat memasang baut panjang yang berfungsi sebagai kaki screen. Selain sebagai “kaki” agar screen dapat lebih mudah “digeret” di atas rel meja, juga dapat digunakan sebagai soft adjusting untuk mengatur/menyesuaikan ketinggian serta kemiringan posisi screen di atas meja.

- Rel screen : adalah sebagai tempat baut untuk penempatan pegangan dan pengatur posisi (register) screen. Dengan adanya rel ini gagang screen dan pengatur posisi screen dapat digeser-geser sesuai kebutuhan dengan cara mengendorkan dan mengencangkan baut. Rel ini biasa terdapat pada bingkai screen yang berbahan metal (misalnya alumunium). Dengan adanya rel ini, pengatur posisi screen dan gagang pegangan screen dapat lebih mudah dipindah-pindah.Pada bingkai screen yang berbahan kayu, pengatur posisi ini berupa kayu juga, yang apabila telah ditetapkan posisinya pengatur ini akan dipaku pada bingkai screen. Untuk mengubah posisinya, pengatur posisi atau pegangan screen harus dilepaskan dulu (dengan mencabut paku dari bingkai), tempatkan pada posisi baru dan dipaku lagi. Ini tentu merepotkan disamping juga merusak bingkai screen. Setelah beberapa kali pindah posisi, pengatur posisi ini akan menjadi kendur dan tentunya berpengaruh terhadap ketepatan penempatan posisi screen.

- Kain kasa atau mesh : biasanya berbahan polyethylen — memiliki tingkat kerapatan yang bervariasi, misalnya 83, 110, 125, 200, 300 dst atau diantara angka-angka tersebut. Makin kecil angkanya makin “kasar” screen tersebut dan makin berkurang ditail cetakan yang bisa dihasilkannya.Untuk bisa lebih memahami bagaimana pengaruh kerapatan mesh terhadap ditail dan hasil cetakan dan kesesuaian dengan jenis tinta diperlukan suatu usaha coba-coba, yang kemudian dapat kita dokumentasikan untuk memudahkan pemilihannya di kemudian hari.

-

- Pelapisan Emulsi pada screen.Proses pembuatan ini sederhana saja. Yang perlu kita lakukan hanyalah melapisi secara merata pada seluruh permukaan kain kasa dengan bahan photo emulsion (dipasaran biasa dijual diantaranya merk Ulano, dll) kemudian mengeringkannya. Photo emulsion ini sensitif terhadap cahaya khususnya cahaya ultra violet, karenanya pengerjaan pelapisan ini dilakukan di ruang “miskin cahaya” meskipun tidak berarti gelap total. Kita bisa menggunakan lampu berwarna kuning untuk pencahayaan, yang tidak memancarkan sinar uv yang dapat merusak emulsi tetapi cukup bagi kita untuk tetap dapat melihat. Ada macam-macam jenis bahan emulsi sesuai tujuan pencetakan dan bahan tinta yang digunakan. Ada emulsi yang khusus untuk tinta berbasis air (water base), yaitu tinta yang penyesuaian kekentalannya adalah dengan penambahan air. Ada yang khusus untuk tinta yang oil base, serta ada juga yang khusus untuk hasil cetakan tebal.

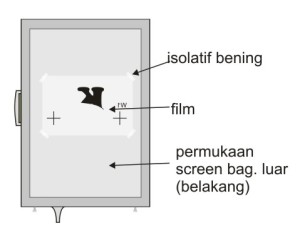

Bahan emulsi biasanya dikemas terdiri atas dua macam bahan, yaitu base dan bahan campurannya (katalis). Kedua bahan tersebut hanya dicampur dan diaduk merata apabila hendak digunakan dengan perbandingan yang sesuai petunjuk yang ada pada kemasannya. Apabila kedua bahan tersebut telah tercampur, maka tidak akan bisa disimpan dalam waktu lama. Penyimpanan bahan emulsi ini harus ditempat tertutup dan terhindar dari cahaya, serta lebih baik apabila disimpan di lemari pendingin. Hawa panas juga dapat merusak atau mengurangi mutu dari bahan tersebut.Untuk proses pelapisan bahan emulsi, kita membutuhkan alat khusus semacam scoop yang memang diperuntukkan bagi proses ini, tetapi kalau tidak ada juga bisa menggunakan rakel atau alat lain yang memiliki permukaan rata dan halus.Emulsi dilapisi pada permukaan luar screen secara merata, kemudian balikkan screen dan lapisi juga permukaan bagian dalam sehingga kita memiliki lapisan emulsi yang cukup sesuai dengan ketebalan hasil cetakan yang kita inginkan (inipun harus melalui usaha coba-coba). Jika menginginkan lapisan yang lebih tebal, sebaiknya dilakukan pelapisan secara bertahap dan pengeringan terlebih dahulu pada lapisan pertama dst. Pengeringan dapat dilakukan dengan bantuan angin ataupun pengering dengan panas yang cukup. Kita bisa memanfaatkan hair dryer untuk proses pengeringan ini. Untuk hasil cetakan yang lebih tebal lagi, sebaiknya gunakan emulsi yang dikhususkan untuk menghasilkan cetakan tebal.Catatan : untuk menghasilkan cetakan yang sedikit lebih tebal, maka pelapisan emulsi dilakukan hingga beberapa kali. Caranya adalah setelah lapisan pertama dikeringkan, lapisi lagi dengan lapisan kedua, keringkan, lanjut dengan lapisan ke tiga, dst. Yang perlu diperhatikan adalah yang menentukan ketebalan hasil cetakan adalah lapisan emulsi pada permukaan sisi luar screen, bukan bagian dalamnya (tempat menaruh tinta). Semakin tebal lapisan emulsi, maka waktu expose menjadi lebih lama, demikian juga dengan waktu penyemprotannya. Disamping itu, lapisan emulsi yang terlalu tebal dapat mengakibatkan penurunan kualitas hasil cetakan (kehalusan ataupun kekuatannya), kecuali digunakan emulsi dan jenis tinta khusus yang dapat sesuai untuk hasil cetakan tebal. - Proses Afdruk (Pengembangan screen)Apabila lapisan telah kering, kita bisa segera melakukan penyinaran atau expose. Dibutuhkan cahaya yang bagus untuk proses ini, bisa dengan bantuan matahari atau peralatan penyinaran yang biasanya berupa kotak yang bagian atasnya adalah kaca bening dan lampu tembak khusus di dalamnya (meja tembak). Kita bisa menggantikan lampu tembak tersebut dengan beberapa lampu neon tetapi waktu penyinaran akan sedikit lebih lama dibandingkan dengan lampu tembak tadi.Tempatkan film di atas permukaan screen bagian luar. Pastikan untuk menempatkan film pada posisi yang sesuai dengan penempatan gambar pada media cetak. Ini bisa dilakukan dengan memberi tanda register pada screen dengan pensil atau pena yang disesuaikan dengan tanda register pada film (jika tanda register ini nanti ikut tertembak, bisa ditutup lagi dengan ulano kemudian). Film harus ditempatkan dalam posisi permukaan terbalik, sehingga (jika ada) tulisan yang menghadap kita “tidak terbaca” atau istilahnya di-mirror (kecuali kita sengaja ingin membuat cetakan terbalik).Catatan : fungsi film di sini adalah sebagai penghalang sinar mengenai lapisan emulsi pada screen. Lapisan emulsi yang terkena sinar akan mengeras, melekat kuat dan menutupi pori-pori screen. Lapisan screen yang tidak terkena sinar nantinya akan rontok bila disemprot dengan atau terkena air.Lekatkan film pada permukaan screen dengan bantuan isolatif bening. Tempatkan bagian luar screen yang telah ditempeli film tadi di atas permukaan kaca meja tembak. Pastikan bahwa antara kaca dan permukaan screen tidak ada jarak sedikitpun untuk menghindari distorsi. Untuk ini kita bisa menambahkan beban pada bagian dalam screen yang merata dan cukup untuk membuat permukaan screen benar-benar tidak berjarak dengan kaca. Jika menggunakan mesin meja tembak khusus, kita tidak membutuhkan hal itu, karena mesin meja tembak khusus biasanya sudah dilengkapi dengan sedot vakum untuk menekan screen.Setelah semuanya siap, penyinaran bisa segera dilakukan.Lamanya waktu penyinaran bergantung pada bahan emulsi, tingkat kerapatan screen dan sumber cahaya yang kita gunakan. Sekali lagi ini pun membutuhkan percobaan-percobaan untuk menemukan kombinasi yang benar-benar tepat. Seringkali kegagalan atau masalah ditemui pada tahap ini, jadi penting bagi kita untuk lebih memahaminya melalui serangkaian latihan dan percobaan. Tetapi umumnya waktu penyinaran normal berkisar antara 3 hingga 5 menit, tergantung pada faktor-faktor yang disebutkan tadi.Penyinaran selesai. Semprotlah permukaan bagian luar dan dalam screen dengan air. Kita bisa menggunakan semprotan yang biasa digunakan untuk mencuci kendaraan ataupun menyirami taman. Tidak terlalu diperlukan alat semprot yang bertekanan tinggi, tetapi tekanan yang cukup saja. Penyemprotan terutama dilakukan pada permukaan bagian luar screen, sedangkan permukaan bagian dalam biasanya akan lebih lunak sehingga cukup dengan sedikit penyemprotan saja.Sambil melakukan penyemprotan, kita bisa mengamati pola-pola yang terbentuk di atas screen. Lapisan emulsi yang rontok saat disemprot akan membentuk gambar sesuai dengan gambar film yang kita gunakan pada proses penyinaran, sementara bagian screen yang lain akan tetap terlapisi dengan emulsi. Area screen yang emulsinya rontok inilah yang nantinya akan tertembus oleh tinta sehingga membentuk gambar sesuai dengan film. Kita bisa sambil mengawasi apakah screen telah terbentuk gambar seperti yang semestinya.Bagi pemula, atau ketika mengganti merk/jenis emulsi, pembuatan screen seringkali mengalami masalah. Screen bisa jadi sangat sulit untuk ditembus air sekalipun menggunakan semprotan bertekanan, atau sebaliknya bisa jadi terlalu lunak sehingga penyemprotan sedikit saja bisa merontokkan semua lapisan emulsinya. Ini diakibatkan diantaranya oleh waktu penyinaran yang tidak tepat, emulsi yang tidak tepat pencampurannya atau telah mengalami penurunan kualitas.

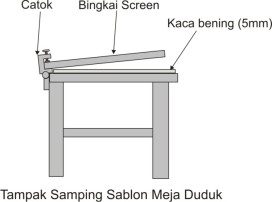

- Meja CetakMeja cetak adalah tempat dimana bahan yang akan dicetak ditempatkan dalam proses pencetakan sablon. Ada macam-macam model meja cetak, sesuai dengan kebutuhan, biaya serta tempat. Pada dasarnya adalah meja duduk dan meja panjang. Dari kedua macam meja cetak tersebut, terdapat variasi yang merupakan modifikasi/inovasi dari keduanya : ada meja duduk dengan sistem vacuum, meja duduk sistem rotary, meja panjang miring dan meja panjang datar.

- Meja duduk adalah model meja cetak yang paling umum kita temui apabila kita mengunjungi tempat-tempat usaha cetak sablon, misalnya dalam pembuatan kartu nama, stiker, kaos, dsb. Jika kita berkunjung di sepanjang Jalan Kalibaru Timur di Belakang Statsiun Kereta Senen Jakarta atau di depan Stasiun Kereta Bekasi (ex bioskop Parahyangan), kita akan menemui banyak usaha sablon kecil yang menggunakan sistem meja duduk ini. Modelnya sederhana saja, hanya berupa meja kecil dengan bagian permukaan atas meja terbuat dari bahan kaca serta terdapat catok (semacam capit yang ber-engsel untuk mengikat screen pada meja) di bagian sisi atas belakang meja. Oleh para pemiliknya, meja duduk ini selain berfungsi sebagai meja cetak, juga dapat difungsikan sebagai meja tembak dengan menambahkan lampu-lampu neon di bagian bawah dalam meja. Ini akan membantu untuk proses ekspose screen apabila hari sedang mendung/hujan atau di malam hari.Meja duduk cocok digunakan dalam pencetakan kartu nama, undangan, stiker, kain (kaos/baju) atau bahan lain yang disain cetakannya tidak menggunakan penempatan warna-warna yang relatif rumit. Ini dikarenakan dalam pencetakan dengan meja duduk screen berada dalam posisi yang tetap, sehingga bahan yang akan dicetaklah yang lebih banyak disesuaikan posisinya terhadap posisi screen.Untuk mencetak potongan kain dengan meja duduk, biasanya potongan kain ditempelkan dulu di atas karton yang telah dilapisi dengan lem khusus (misalnya yang bermerk 3M). Lem ini memiliki daya rekat yang cukup kuat sehingga kain tidak mudah bergeser, tetapi juga tidak mudah kering sehingga kain dapat dengan mudah dilepaskan kembali dari karton. Bahan dasar lemnya pun relatif tidak akan mencemari kain. Dengan bantuan karton yang berlapis lem ini pengaturan posisi cetakan akan relatif lebih mudah dibanding menempatkan potongan kain langsung di tas meja cetak.Untuk mencetak kaos jadi dengan meja duduk dapat dilakukan dengan sedikit modifikasi pada meja cetak, yaitu dengan membuat semacam bantalan (tatakan) untuk kaos yang akan dicetak, misalnya seperti pada gambar di bawah ini:

- Meja PanjangDisebut dengan istilah meja panjang karena disain meja ini memang berbentuk segi empat memanjang. Lebar meja berkisar antara 80cm hingga 1m atau lebih tergantung kebutuhan. Meja panjang ini dilengkapi dengan rel untuk jalan screen dan running dryer. Pada rel ini dipasang sejumlah nok yang berfungsi sebagai pembatas pergerakan screen atau pembatas penempatan posisi screen. Permukaan meja bisa terbuat dari kayu triplek tebal. Di atas permukaannya bisa ditutup dengan bentangan kain yang direkatkan, kemudian bisa dilapisi dengan semen yang telah dicampur dengan binder agar lapisan semen tidak retak-retak bila telah kering. Tetapi tanpa pelapisan dengan kain dan semen pun tidak menjadi masalah, asalkan permukaan meja bisa dibuat serata dan sehalus mungkin untuk menghindari terjadi kualitas cetak yang kurang bagus karena pengaruh permukaan meja.

Meja panjang ada yang dibuat mendatar serta ada juga yang dibuat miring dengan sudut kemiringan sekitar 60 – 80 derajat.Untuk memudahkan dalam penempatan bahan cetakan di atas meja, pada permukaan meja dicetak semacam garis-garis skala (ruler) dari bawah ke atas. Garis-garis skala ini dicetak untuk setiap jarak-jarak tertentu sesuai dengan jarak penempatan nok (lebih kurang setiap jarak 60 – 80 cm). Terakhir, permukaan meja dilapisi dengan lem khusus yang dipasaran dikenal dengan istilah lem meja. Lem ini memiliki daya rekat yang cukup kuat untuk menahan kain agar tidak bergeser, tetapi sekaligus tidak mudah kering sehingga kain nantinya dapat dengan mudah dilepaskan kembali.

Jika bekas-bekas serat kain banyak yang menempel pada meja, dapat dibersihkan dengan mencuci meja dengan air dan sabun serta dengan menggunakan ampelas yang sangat halus. Malahan, lem meja yang mulai agak mengering (setelah beberapa minggu) dapat bagus kembali setelah meja kita cuci dengan air.

-

- Pemasangan ScreenJika gambar yang akan kita cetak adalah gambar satu warna saja, penempatan screen di atas meja cetak relatif mudah. Tetapi jika gambar kita terdiri lebih dari satu atau banyak warna, kita membutuhkan tanda cetak (resgister) untuk penempatan screen dan hasil yang lebih akurat.Setelah menempatkan screen di atas meja, sebaiknya dilakukan test print. Caranya adalah ambil potongan kain/kaos (atau bisa digantikan dengan kertas karton), atur penempatannya pada meja dimana natinya potongan kain/kaos yang lain akan ditempel. Atur posisi screen dimana posisi gambar akan dicetak. Tempatkan sedikit tinta di atas permukaan dalam screen. Tarik dan tekan tinta melewati gambar pada screen ke atas kain. Perhatikan gambar yang tercetak pada kain tersebut. Berikutnya, ganti screen yang untuk warna kedua. Atur-aturlah posisi screen sehingga warna kedua nantinya jatuh pada posisi yang semestinya. Beri tanda posisi screen tersebut atau dengan mengencangkan baut pada pengatur posisi screen. Ulangi langkah-langkah tersebut untuk warna ke-3, dst.Pada pencetakan dengan meja duduk, biasanya dibuatkan batas-batas untuk penempatan bahan cetakan di atas meja, atau sehari-hari dikenal dengan istilah “mal” atau “pasti”. Ketelitian dan ketepatan dalam pembuatan mal sangat berpengaruh terhadap ketepatan posisi hasil cetak pada bahan. Karenanya pengaturannya biasanya dilakukan oleh kepala cetak atau yang sudah berpengalaman dalam proses produksi sablon,sumber : kambing laut

Tidak ada komentar:

Posting Komentar